Introduzione

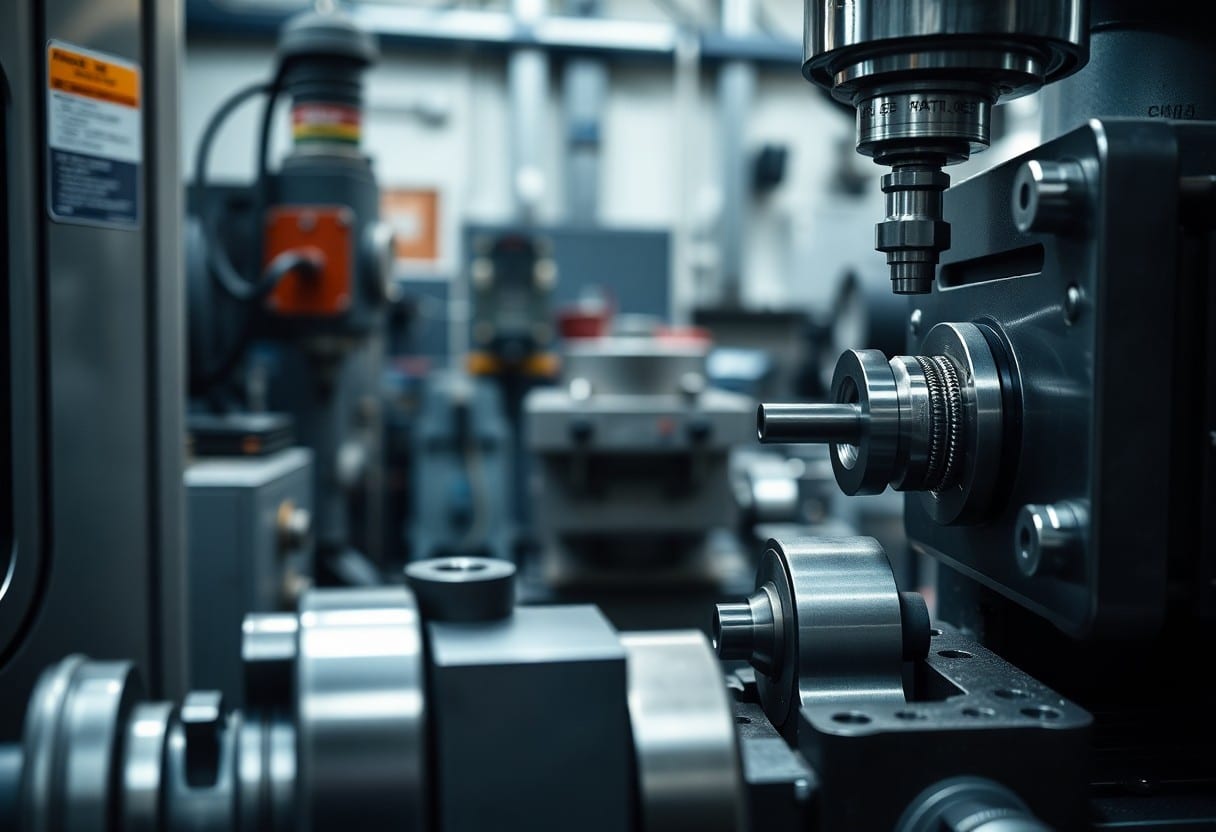

Nel mondo della meccanica di precisione, i processi di lavorazione CNC (Computer Numerical Control) rappresentano una delle tecnologie più avanzate e affidabili. Con una crescente domanda di componenti industriali che soddisfano standard elevati di qualità e affidabilità, il CNC offre una precisione millimetrica e la possibilità di replicare forme complesse con facilità. Utilizzando macchine a controllo numerico, puoi ottenere risultati coerenti e ripetibili, riducendo al minimo gli errori umani e ottimizzando i tempi di produzione. Questa tecnologia è il fulcro di molti settori, dall’automotive all’aerospaziale, dove ogni millimetro fa la differenza nella performance finale del prodotto.

L’Essenza della Lavorazione CNC

La lavorazione CNC rappresenta un’evoluzione significativa nel settore della produzione, offrendo precisione e ripetibilità senza precedenti. Grazie all’uso di computer e software avanzati, puoi ottenere componenti meccanici con tolleranze micrometriche e un’accuratezza che soddisfa anche le specifiche più rigorose. Questo processo permette di realizzare parti complesse, riducendo i tempi di produzione e ottimizzando l’efficienza operativa.

Definizione della lavorazione CNC e la sua importanza industriale

La lavorazione CNC (Controllo Numerico Computerizzato) utilizza macchine utensili automatizzate per eseguire operazioni di taglio, fresatura e tornitura. Questa tecnologia è fondamentale nel settore industriale poiché consente di produrre componenti ad alta precisione, migliorando la qualità del prodotto finale. L’adozione della lavorazione CNC ha rivoluzionato il modo in cui vengono fabbricati molti articoli, dall’automobile all’aerospazio.

Vantaggi competitivi delle tecniche CNC nel mercato moderno

Utilizzare tecniche CNC offre numerosi vantaggi nel contesto competitivo attuale. La possibilità di creare prototipi rapidamente, mantenere elevati standard di qualità e ridurre i costi di produzione sono tutti fattori determinanti. Le aziende che investono in tecnologie CNC riescono a rispondere alle crescenti domande del mercato con una maggiore flessibilità e velocità, posizionandosi così come leader nel proprio settore.

I vantaggi competitivi delle tecniche CNC nel mercato moderno vanno oltre la semplice efficienza. Con l’implementazione di macchine CNC, hai la possibilità di standardizzare i processi produttivi, riducendo gli errori e aumentando la qualità complessiva dei prodotti. Ad esempio, un’azienda nel settore automobilistico ha riportato un incremento del 30% nella produttività grazie alla transizione verso la lavorazione CNC. Inoltre, la possibilità di operare 24 ore su 24, con un intervento umano minimo, consente una continua produzione e una riduzione dei tempi di consegna, migliorando così il servizio al cliente e la scala di produzione. Questo porta a un netto vantaggio rispetto ai concorrenti che ancora si basano su processi tradizionali, più lenti e meno flessibili.

Strumenti e Tecnologie di Lavorazione Avanzati

Nel panorama della lavorazione meccanica, gli strumenti e le tecnologie avanzate sono fondamentali per ottenere componenti di alta precisione. Le macchine CNC moderne integrano software sofisticati e sistemi di monitoraggio che permettono di ottimizzare ogni fase del processo produttivo. Utilizzando diversi materiali e tecniche innovative, puoi migliorare non soltanto l’efficienza, ma anche la qualità finale della tua produzione.

Tipologie di macchine CNC e le loro applicazioni specifiche

Le macchine CNC si suddividono in diverse categorie, ognuna ideata per applicazioni specifiche. Torni CNC, fresatrici, e rettificatrici sono solo alcuni esempi. Ogni tipo di macchina offre vantaggi unici: i torni sono ideali per lavorazioni di simmetria assiale, mentre le fresatrici possono gestire geometrie complesse e dettagli intricati, soddisfacendo diverse esigenze produttive.

Innovazioni recenti nel settore delle macchine CNC

Negli ultimi anni, l’industria delle macchine CNC ha conosciuto un’accelerazione in termini di innovazione tecnologica. L’adozione di intelligenza artificiale (IA) e machine learning ha rivoluzionato il modo in cui le macchine apprendono e si adattano durante il processo di lavorazione. Funzionalità come il riconoscimento ottico degli errori e l’automazione del setup permettono di ridurre drasticamente i tempi di inattività e aumentare la precisione. Grazie a sensori avanzati, le macchine possono monitorare in tempo reale le fluttuazioni di temperatura e vibrazione, ottimizzando ulteriormente il processo produttivo e garantendo standard qualitativi elevati.

Processi di Produzione e Ottimizzazione

Nella lavorazione CNC, i processi di produzione e ottimizzazione svolgono un ruolo chiave nel garantire l’accuratezza e l’efficienza. Attraverso l’implementazione delle giuste tecniche, puoi ridurre i tempi di ciclo e aumentare la produttività. L’ottimizzazione si estende non solo alla programmazione dei percorsi utensile, ma anche alla gestione dei materiali e ai controlli qualitativi intermedi, permettendo risultati più coerenti e di alta qualità.

Fasi chiave nei processi di lavorazione CNC per componenti di precisione

Le fasi chiave dei processi di lavorazione CNC includono la progettazione, la programmazione, la lavorazione e il controllo qualità. Ogni fase è interconnessa e richiede attenzione ai dettagli. Durante la progettazione, è fondamentale considerare le tolleranze dimensionali e le specifiche tecniche. La programmazione determina i parametri di lavorazione mentre il processo di lavorazione richiede monitoraggio costante per evitare errori. Infine, il controllo qualità garantisce che il prodotto finale soddisfi le vostre esigenze.

Tecniche di ottimizzazione e riduzione degli scarti produttivi

Per ottimizzare il processo produttivo e ridurre gli scarti, le aziende adottano varie tecniche come l’analisi dei dati e la manutenzione predittiva. Implementando sistemi di monitoraggio in tempo reale, puoi identificare potenziali problemi prima che impattino la produzione, riducendo significativamente i costi associati agli scarti.

L’implementazione di tecniche come il lean manufacturing e l’uso di software avanzati per la simulazione dei percorsi utensile sono strategie efficaci per contenere gli scarti. Ad esempio, l’analisi dei dati storici di produzione può aiutarti a individuare modelli di difetti ricorrenti e a ottimizzare gli strumenti utilizzati. Anche la scelta dei materiali gioca un ruolo significativo: l’ottimizzazione dell’utilizzo dei materiali riduce gli scarti e consente un risparmio economico. Adottando un approccio proattivo in queste aree, le aziende possono migliorare la sostenibilità e aumentare il profitto.

Qualità e Controllo nei Componenti di Precisione

La qualità nei componenti di precisione è fondamentale per garantire la sicurezza e l’efficacia dei prodotti industriali. Utilizzando processi CNC avanzati, è possibile ottenere tolleranze estremamente ridotte che soddisfano le specifiche più rigorose. La continua integrazione di nuove tecnologie di controllo del processo permette di monitorare ogni fase della produzione, assicurando che i componenti finiti rispettino gli standard richiesti e offrendo rassicurazione ai tuoi clienti riguardo all’affidabilità dei prodotti.

Standard di qualità e metodi di ispezione per la lavorazione CNC

In un ambiente industriale, l’aderenza a standard di qualità rigidamente definiti è determinante. Utilizzando metodi di ispezione come la misurazione tridimensionale e il controllo visivo, puoi identificare in tempo reale eventuali difetti o incongruenze nei tuoi componenti. L’implementazione di procedure di ispezione basate su ISO 9001 e altri standard internazionali è essenziale per garantire che i pezzi lavorati soddisfino le richieste di performance e sicurezza.

L’importanza della tracciabilità nei processi produttivi

La tracciabilità è un elemento critico nei processi produttivi, consentendo di monitorare ogni fase della lavorazione di un componente. Registrando informazioni dettagliate su materiali, macchinari utilizzati e operazioni effettuate, puoi garantire un controllo totale e un eventuale intervento tempestivo in caso di anomalie.

Implementare un sistema di tracciabilità significa non solo migliorare la qualità del prodotto finale, ma anche facilitare le operazioni di audit e verifica. Ogni lotto di produzione può essere rintracciato facilmente, riducendo i rischi associati a richiami o difetti non rilevati. Ad esempio, nel settore automotive, la tracciabilità dei componenti è fondamentale per mantenere la conformità alle normative. Inoltre, in caso di problemi, puoi risalire rapidamente all’origine del difetto, analizzando il percorso di produzione e identificando le azioni correttive necessarie.

Fattori Futuri e Sostenibilità nella Lavorazione Meccanica

Nella lavorazione meccanica, le sfide future includono l’adattamento alle nuove tecnologie e la necessità di processi più sostenibili. L’industria deve affrontare la crescente pressione per ridurre i costi e migliorare la qualità, mentre si impegna a minimizzare il proprio impatto ambientale. L’attenzione si sposta verso pratiche produttive che integrano la sostenibilità come valore fondamentale piuttosto che una mera ottimizzazione dei costi.

Tendenze emergenti e sfide future nel campo della lavorazione CNC

Nel campo della lavorazione CNC, emergono trend come l’adozione di sistemi di automazione e l’utilizzo dell’intelligenza artificiale per ottimizzare i processi produttivi. Questi approcci possono migliorare l’efficienza e garantire una maggiore precisione, ma comportano anche sfide legate all’aggiornamento delle competenze dei lavoratori e all’integrazione dei nuovi sistemi nelle pratiche esistenti. Un equilibrio è necessario per garantire che le tecnologie avanzate non compromettano l’operatività delle aziende.

Approcci sostenibili e riduzione dell’impatto ambientale

Adottare pratiche sostenibili nella lavorazione meccanica significa implementare tecnologie che riducono gli sprechi e l’uso di risorse. Focus particolare è posto su materiali riciclabili e processi a basso consumo energetico, favorendo un ciclo di vita del prodotto che tenga conto non solo della produzione, ma anche del suo smaltimento.

Realizzare componenti di precisione in modo sostenibile richiede innovazione da parte delle aziende. Ad esempio, l’integrazione di macchine CNC che supportano l’uso di materiali biodegradabili o che consumano energia rinnovabile rappresenta una strategia vincente. Utilizzare software d’avanguardia per simulare e ottimizzare i processi produttivi riduce significativamente gli scarti. Inoltre, l’adozione di pratiche di economia circolare, in cui i materiali vengono riutilizzati, sta diventando sempre più comune, aiutando a diminuire l’impatto ambientale complessivo della produzione industriale. Di fronte a una crescente consapevolezza ambientale, molte aziende stanno investendo in ricerca e sviluppo per creare soluzioni migliori, contribuendo così a un futuro più sostenibile.

Conclusione sui Processi di Lavorazioni Meccaniche CNC

In sintesi, i processi di lavorazione meccanica CNC sono fondamentali per la produzione di componenti di precisione industriale. Utilizzando tecnologie avanzate, puoi ottenere risultati straordinari in termini di precisione e efficienza. Investire in macchinari CNC e formare il tuo personale sulle migliori pratiche potrà elevare la qualità dei tuoi prodotti e soddisfare le crescenti esigenze del mercato. Abbracciare queste tecnologie non è solo un vantaggio competitivo, ma un passo necessario per garantire la sostenibilità e l’innovazione nella tua attività.